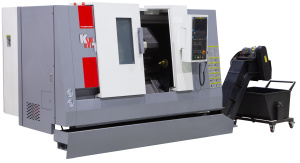

Токарные станки и центры с наклонной станиной

Токарный станок с наклонной станиной — это современное металлообрабатывающее оборудование, предназначенное для высокоточной и эффективной обработки деталей различной сложности. Особенность конструкции — наклонная станина, которая обеспечивает повышенную жесткость и стабильность при работе, что позволяет добиться высокой точности обработки даже при максимальных нагрузках.

Особенности конструкции

Наклонный токарный станок оснащен надежной станиной, выполненной из высокопрочных материалов с усилением ребрами жесткости. Такая конструкция значительно снижает вибрации и повышает долговечность оборудования. Использование систем ЧПУ позволяет автоматизировать процессы обработки, гарантируя точность и повторяемость операций.

Система ЧПУ в сочетании с наклонной станиной дает возможность эффективно обрабатывать различные типы металла, включая твердые сплавы, обеспечивая высокое качество и точность изделий. Токарный станок чпу с наклонной станиной подходит для выполнения широкого спектра операций, таких как токарная обработка, расточка, сверление и нарезка резьбы.

Преимущества и применение

- Высокая жесткость и стабильность конструкции благодаря наклонной станине;

- Автоматизация процессов обработки с помощью современной системы ЧПУ;

- Универсальность применения в различных сферах производства;

- Возможность обработки заготовок с высокой точностью до нескольких десятых миллиметра;

- Надежность и долговечность оборудования даже при интенсивной эксплуатации.

Токарный станок с наклонной станиной — отличное решение для предприятий, требующих качественной обработки металла в серийном и крупносерийном производстве. Широкий выбор моделей позволяет подобрать оптимальное оборудование под задачи любого производства.

Купить токарный станок с наклонной станиной в России

В нашем каталоге представлены новые модели токарных станков чпу с наклонной станиной от ведущих производителей. Мы предлагаем выгодные цены, наличие на складе в Москве и быструю доставку по всей России. Профессиональная команда консультантов поможет выбрать станок, оптимально подходящий для вашего производства.

Для удобства выбора ознакомьтесь с техническими характеристиками каждого станка: размеры, тип управления, максимальная глубина обработки, возможности ЧПУ и дополнительные опции.

В сравнении

В сравнении