КМТ – выбор экспертов из МетроПром

Вернуться к спискуКомпания МетроПром более 12 лет успешно работает и известна на рынке транспортного машиностроения России.

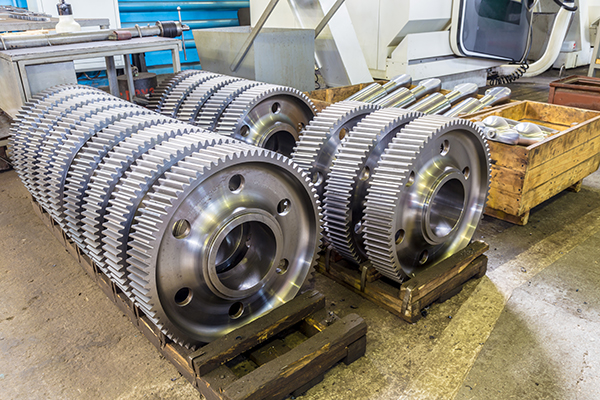

«Метропром» изготавливает и поставляет ответственные комплектующие изделия, запасные части для подвижного состава и эскалаторов метрополитена, путевых железнодорожных машин.

Постоянными заказчиками являются метрополитены городов Российской Федерации, ОАО «Российские железные дороги». Производственная база предприятия располагает высококвалифицированным персоналом и значительными производственными мощностями. Парк металлообрабатывающего оборудования представлен современными обрабатывающими центрами с ЧПУ, токарными, фрезерными, карусельными, расточными, шлифовальными, долбежными, зубообрабатывающими и протяжными станками. Имеется цех термической обработки позволяющий обеспечить термообработку (закалка, газовая цементация, отпуск, ТВЧ) деталей с габаритными размерами до одного метра.

Вся продукция проходит полный контроль ОТК. Ответственные детали дополнительно проверяются с помощью рентгеноскопии и магнитопорошковой дефектоскопии.

Предприятие имеет возможность изготовить любое нестандартное оборудование по техническим заданиям заказчика.

Гибкость производства, сжатые сроки исполнения заказов, умеренные цены, ассортимент и высокое качество продукции обеспечивают условия для выпуска конкурентных товаров на рынке данной категории.

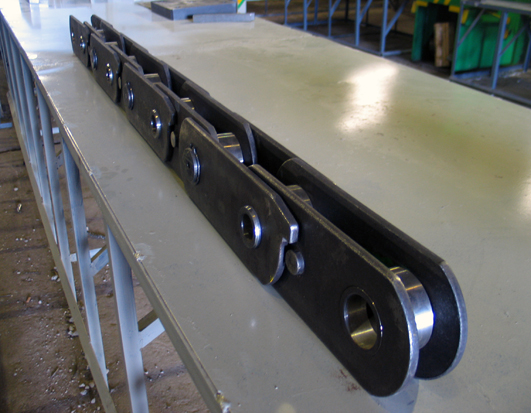

ООО «Метропром» входит в состав группы компаний «Техком», которая освоила производство эскалаторных тяговых цепей для эскалаторов ЭТ-(2; 2М), ЭТ-(3; 3М), ЭТ-(5; 5М). Получены соответствующие сертификаты и Разрешение на применение в РОСТЕХНАДЗОРЕ.

Производство эскалаторных тяговых цепей

Мы побывали на предприятии МетроПром, где экскурсию проводил Генеральный Директор: Мудров Алексей Сергеевич.

- Можете рассказать о металлорежущем оборудовании, работающем на Вашем предприятии?

- На заводе работает как универсальное оборудование, так и современные токарные, фрезерные обрабатывающие центры с ЧПУ. Есть японские Takisawa серии NEX-115, немецкие станки известного завода-изготовителя, так что имеем обширный опыт эксплуатации металлорежущих станков.

- У Вас, как у заказчика, есть практический опыт эксплуатации ряда станков, начиная от оборудования, сделанного в СССР, до современных аналогов: китайских, тайваньских, немецких и японских станков. Какие критерии при выборе оборудования предъявляются к современным металлорежущим станкам? Многие заказчики руководствуются известностью завода изготовителя. Как считаете, оправдан ли такой подход?

- Была у нас несколько лет назад стратегия приобретения станков известных марок на завод для привлечения наших потенциальных заказчиков: РЖД, Метрострой и так далее. Как оказалось заказчиков интересует: качество изготавливаемой продукции, сроки поставки и цена конечного изделия. Переплачивая за бренд оборудования, мы перекладываем часть стоимости станков на себестоимость изделия, и продукция становится менее конкурентоспособной, а соответственно никому не нужной.

- Кто поставлял это оборудование?

- В разное время мы сотрудничали с 5-6 компаниями, но это оборудование нам поставила компания «КАМИ», которая оказалась наиболее долговременным партнером.

- Как давно Ваша компания сотрудничает с КАМИ?

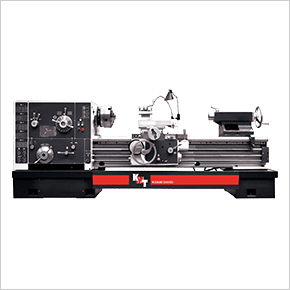

- Первые станки поставлены КАМИ на наше производство 8 лет назад в 2009 году, начинали техническое перевооружение с универсальных станков серии KC80, аналогов советских ДИП – 500, первые токарные центры c ЧПУ, станки серии KTL-D, начали работу на предприятии 7 лет назад, и с тех пор работают в две смены по сей день, справляются с самыми серьезными заказами и деталями. 70% станков на механообрабатывающий участок поставлены и внедрены специалистами компании КАМИ,

- Получается, что КАМИ один из основных поставщиков металлорежущего участка Вашего производства, а были ли какие либо трудности или сервисные случаи за эти 8 лет?

- Как известно друг познается в беде, была серьезная поломка по универсальному токарному станку с ЧПУ серии КЕ, один из ведущих валов в коробке скоростей был с заводским дефектом. Срок поставки новой детали от завода изготовителя был объявлен - несколько месяцев. Это означало крах для группы заказов, утерянная репутация и многомилионные штрафы. Специалисты КАМИ СЕРВИС, совместно с инженерами МетроПром экстренно разработали документацию и технологический процесс. Сделали временный вал с нуля, провели термообработку и сборку. Станок был введен в эксплуатацию, заказ спасен. По результатам данного случая была введена расширенная программа приемки металлорежущих станков «под нагрузкой», успешно принятая на вооружение специалистами КАМИ, в том числе и для оборудования КМТ.

- Какие последние приобретения в рамках технического перевооружения были выполнены на предприятии с учетом накопленного опыта?

- На выставке Металлообработка 2017 познакомились со станками КМТ 2017 модельного года, которые нам рекомендовали инженеры КАМИ серии KTL: спроектировано в Германии, сделано на крупнейшем в мире заводе в Китае. К оборудованию предъявлялись жесткие требования: возможность токарной обработки нержавеющих сплавов, закаленных роликов с HRC до 58, необходимо качество 6-7 квалитета при чистовой обработке ролика диаметром 80 мм.

- Как происходил выбор поставщика оборудования?

- Прежде всего, были сформированы требования инженеров, чертежи деталей представителей были представлены на изучение потенциальным поставщикам, многие станкоторговые компании рекомендовали заведомо избыточные решения с увеличенными габаритными размерами зоны обработки, чтобы компенсировать недостаток жесткости. Чтобы компенсировать не слишком изящную конструкцию станины с наклонным суппортом предлагали нам токарный центр с длиной обработки 1 метр, на 30% занимающего большую площадь и в 1,5а раза дороже станков КМТ, которые мы в итоге и приобрели.

- Почему ваш выбор был остановлен на оборудовании КМТ?

- Для нас и наших заказчиков крайне важно соотношение производительность обработки-жесткость конструкции-стоимость. Составные части данного уравнения напрямую влияют на качество и стоимость изделий, позволяя нам выигрывать тендеры на поставку комплектующих для предприятий железнодорожного и транспортного машиностроения, быть конкурентными в условиях постоянного расширения сети метро. Наиболее оптимальными характеристиками обладали токарные центры KMT серии KTL и мы сразу прибрели 4 станка за 2 месяца, решив для себя производственную задачу по выполнению обширного заказа для подрядчиков Московского метрополитена.

- Действительно ли оборудование КМТ соответствует заявленному лозунгу - «лучшее соотношение цена-качество»?

- Нас, как, последовательных производственников и ответственных изготовителей, оборудование КМТ полностью устраивает.

В сравнении

В сравнении