НАЗНАЧЕНИЕ:

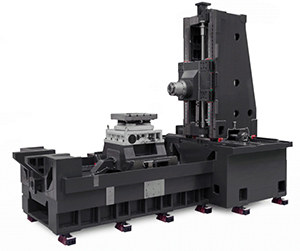

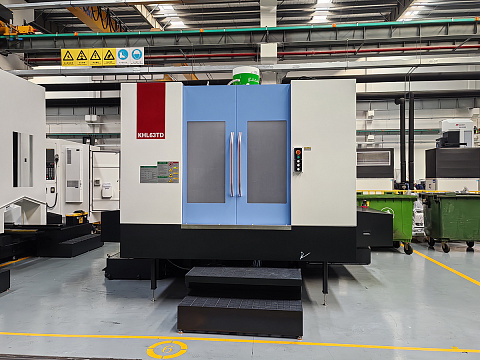

Горизонтальные обрабатывающие центры серии KHL широко используется в производстве пресс-форм, авиастроительной, автомобильной, машиностроительной и др. отраслях для обработки различных корпусных деталей. Горизонтальные ОЦ способны за один установ обрабатывать деталь с четырёх сторон.

Основные операции: фрезерование, растачивание, сверление, рассверливание, зенкование, нарезание резьб.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Горизонтальные обрабатывающие центры серии KHL являются одним из самых востребованных станков в современной промышленности. Они представляют собой высокотехнологичное оборудование, способное выполнять широкий спектр операций по обработке различных материалов.

Горизонтальные обрабатывающие центры серии KHL имеют широкую область применения в различных отраслях промышленности. Они обеспечивают высокую точность и качество обработки деталей, сокращают время и затраты на производство, а также повышают эффективность и надежность производственных процессов.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:

- В проектировании горизонтальных обрабатывающих центров заложены новейшие технологии, которые позволяют добиться высокой точности, скорости обработки, жесткости конструкции.

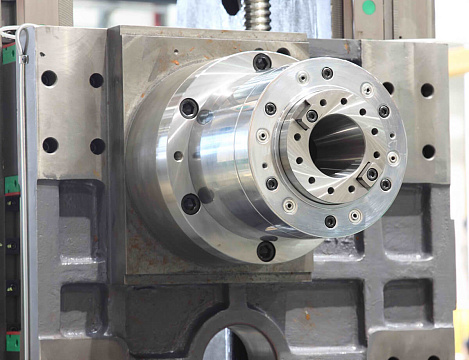

- Шпиндель расположен в центре колонны, что обеспечивает оптимальную симметрию и соотношение нагрузок по всем осям.

- По требованию заказчика возможно различное исполнение привода шпинделя: ZF-редуктор, ременный привод и прямой привод.

- Система ЧПУ FANUC — самая распространённая в мире система. Является одной из самых стабильных. Она отлично справляется с контролем качества и точностью производства и идеально подходит для управления обработкой разнообразных сложных задач. Легко найти операторов, сервис по всей России, запасные части в наличии на складах.

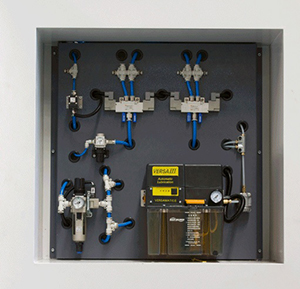

- Шарико-винтовые пары применяются только с внутренним охлаждением маслом. Установлены датчики термостабилизации, благодаря чему достигаются высокие показатели точности.

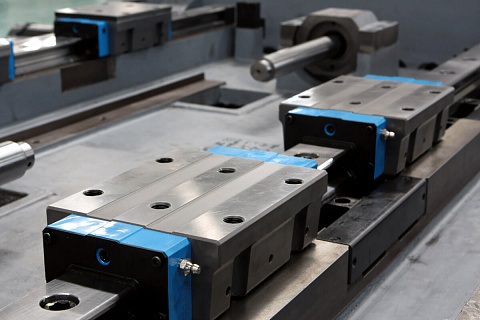

- На станках применяются японские комплектующие: роликовые направляющие HIWIN (Тайвань), гидравлика DAIKIN, шпиндель-мотор ZF (Германия).

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

|

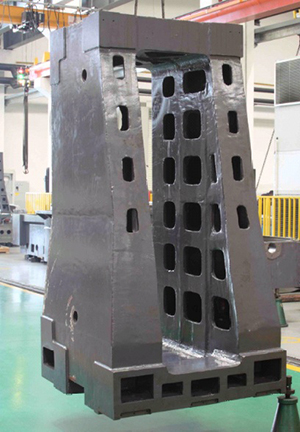

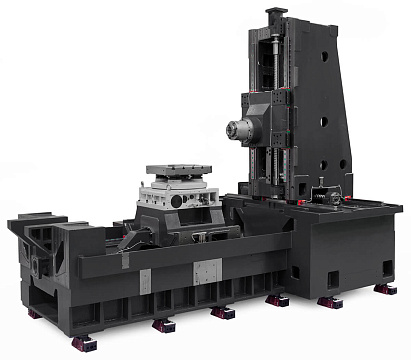

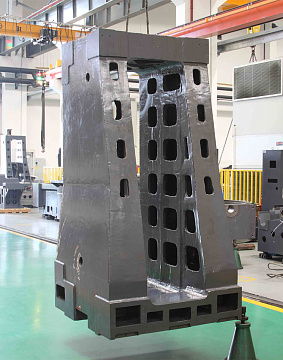

Колонная конструкция Рамная конструкция с двумя колоннами. Значительно увеличена устойчивость к крутящим нагрузкам. |

|

Конструкция станка Компактная конструкция с высокой жесткостью, оптимизированная компановка. |

|

Станина Основа станка выполнена из цельнолитой Т-образной станины высокой прочности и точности. Тело станка спроектировано с использованием анализа метода конечных элементов, обеспечивая необходимую сохранность статичности, динамической жёсткости и точности. Дополнительная жесткость/твердость достигается заполнением узлов станка виброгасящим материалом. |

|

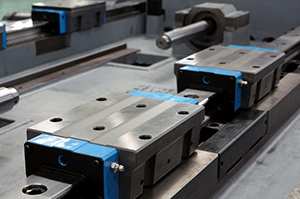

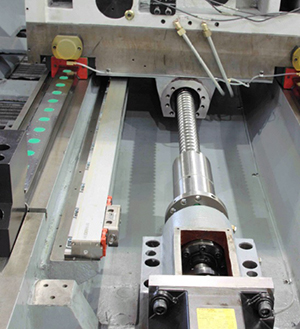

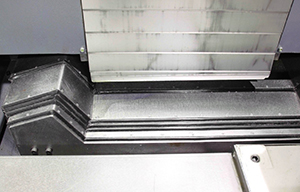

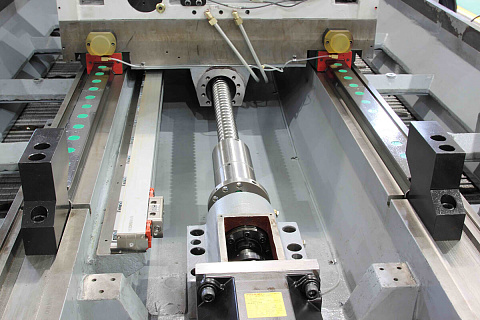

Направляющие По осям X, Y, Z установлены роликовые направляющие HIWIN (Тайвань) усиленной конструкции. Прямые роликовые направляющие оснащены сепараторами, повышающими срок службы в 2–4 раза и увеличивающими нагрузку. Роликовые направляющие имеют функцию самосмазывания, на них нанесена консистентная смазка, обеспечивающая длительное смазывание. |

|

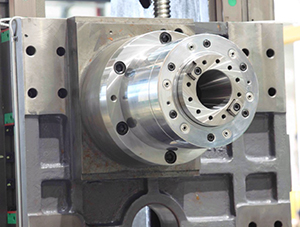

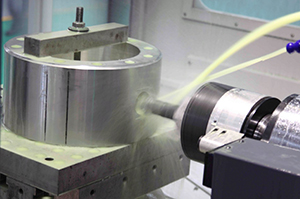

Шпиндель Шпиндель оборудован современной технологией термокомпенсации, повышающей точность станка. Охлаждение шпинделя осуществляется маслом с постоянной температурой, обеспечивая низкую тепловую деформацию. |

|

Механизм подачи Для всех осей используются высокоточные ШВП с подшипниками NSK-Япония. Обеспечивается высокая точность:

|

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

|

Система ЧПУ Fanuc |

|

Система смены инструмента |

|

Шнековый удалитель стружки |

|

Система подачи СОЖ |

|

Автоматическая система смазки |

|

Защита направляющих Х, Y, Z |

| Система охлаждения шпинделя | |

| ШВП с внутренним охлаждением | |

| Жесткое нарезание резьбы | |

| Теплообменник электрошкафа | |

| Полное ограждение | |

| Лампа-индикатор состояния | |

| Лампа освещения | |

| Инструментальный набор | |

| Опоры | |

| Документация на русском языке | |

ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ:

|

ZF-редуктор |

|

Палетная система |

|

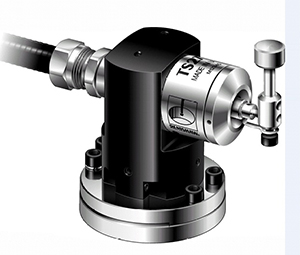

Система измерения инструмента |

|

Система измерения детали |

|

Оптические линейки по осям X, Y, Z |

|

Подача СОЖ через шпиндель |

| Система ЧПУ SIEMENS | |

| Индексация стола 0,001° | |

| Оптические линейки (3оси HEIDENHAIN) | |

| Увеличение мощности шпинделя | |

| Изменение размеров Т-образного паза | |

| Рабочий стол с резьбовыми отверстиями | |

| Высокоскоростной шпиндель | |

| Система охлаждения с увеличенным давлением | |

| Магазин инструмента на 60 позиций | |

| Магазин инструмента на 80 позиций | |

| Магазин инструмента на 120 позиций | |

| Магазин инструмента на 160 позиций | |

| Уловитель масленого тумана | |

| Масленый сепаратор | |

| Водяной пистолет | |

| Воздушный пистолет | |

| Кондиционер электрошкафа | |

| Автоматическая дверь | |

| Увеличение объема памяти программ | |

| СЕ комплектация | |

| Конус шпинделя САТ | |

В сравнении

В сравнении